Wprowadzenie

Druk 3D, od momentu swojego powstania, nieustannie ewoluuje, przekształcając różne sektory przemysłu – od medycyny po inżynierię kosmiczną. Kluczowym elementem tej transformacji są materiały. To one definiują możliwości techniczne i zakres zastosowań drukowanych obiektów. Rok 2025 zapowiada się jako przełomowy, szczególnie w obszarze hybrydowych materiałów kompozytowych, które otwierają nowe horyzonty dla innowacji w druku 3D.

Wykorzystanie hybrydowych materiałów kompozytowych w technologiach addytywnych to odpowiedź na rosnące zapotrzebowanie na elementy o wysokiej wytrzymałości, niskiej wadze, a także specyficznych właściwościach, takich jak odporność na ekstremalne temperatury czy przewodnictwo elektryczne. Niniejszy artykuł ma za zadanie przybliżyć charakterystykę tych innowacyjnych materiałów, omówić ich unikalne właściwości mechaniczne oraz przedstawić potencjalne zastosowania, które zrewolucjonizują procesy produkcyjne w najbliższej przyszłości.

Spis treści

- Co to są hybrydowe materiały kompozytowe?

- Właściwości mechaniczne – kluczem do innowacji

- Włókna węglowe i grafen – gwiazdy nowych materiałów

- Technologie druku 3D dedykowane kompozytom nowej generacji

- Zastosowania hybrydowych materiałów kompozytowych w różnych branżach

- Wyzwania i perspektywy rozwoju druku 3D z kompozytów

- Podsumowanie

Co to są hybrydowe materiały kompozytowe?

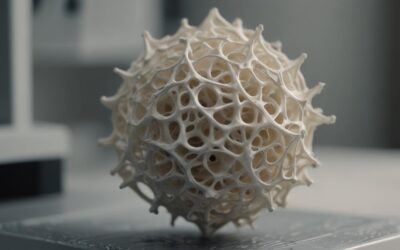

Hybrydowe materiały kompozytowe to zaawansowane materiały, które powstają przez połączenie dwóch lub więcej różnych komponentów – z których każdy wnosi unikalne właściwości do finalnego produktu. Celem takiego połączenia jest stworzenie materiału o parametrach, które są niemożliwe do osiągnięcia przy użyciu pojedynczego składnika. W kontekście druku 3D, hybrydowe materiały kompozytowe pozwalają na tworzenie obiektów o zoptymalizowanych cechach, dostosowanych do konkretnych zastosowań.

Typowy hybrydowy materiał kompozytowy składa się z matrycy (najczęściej polimerowej) oraz zbrojenia (np. włókien węglowych, szklanych, aramidowych lub ceramicznych). Matryca odpowiada za spójność materiału i przenoszenie obciążeń na zbrojenie, które z kolei zapewnia wysoką wytrzymałość i sztywność. Kombinacja różnych rodzajów zbrojenia w jednej matrycy pozwala na precyzyjne dostrojenie właściwości mechanicznych, termicznych, elektrycznych i chemicznych kompozytu.

Właściwości mechaniczne – kluczem do innowacji

Wytrzymałość, sztywność, odporność na ścieranie i udarność to tylko niektóre z właściwości mechanicznych, które można kształtować poprzez odpowiedni dobór komponentów hybrydowych materiałów kompozytowych. Druk 3D umożliwia precyzyjne kontrolowanie orientacji włókien w materiale, co pozwala na tworzenie struktur anizotropowych, czyli takich, których właściwości zależą od kierunku obciążenia. Dzięki temu możliwe jest projektowanie elementów, które są wyjątkowo wytrzymałe w określonych miejscach, a jednocześnie lekkie i elastyczne w innych.

Przykładowo, stosując włókna węglowe w hybrydowym materiale kompozytowym, można znacząco zwiększyć jego wytrzymałość na rozciąganie i zginanie, co jest kluczowe w zastosowaniach lotniczych i motoryzacyjnych. Dodatek grafenu, z kolei, poprawia przewodność elektryczną i termiczną materiału, co otwiera drogę do produkcji czujników, elementów grzejnych czy ekranów elektromagnetycznych drukowanych w 3D.

Włókna węglowe i grafen – gwiazdy nowych materiałów

Włókna węglowe i grafen to dwa materiały, które odgrywają kluczową rolę w rozwoju hybrydowych materiałów kompozytowych do druku 3D. Ich unikalne właściwości sprawiają, że są one idealnym zbrojeniem dla matryc polimerowych, tworząc kompozyty o wyjątkowych parametrach.

Włókna węglowe charakteryzują się bardzo wysoką wytrzymałością na rozciąganie, niską wagą oraz odpornością na korozję. Dodatkowo, posiadają niski współczynnik rozszerzalności cieplnej, co sprawia, że elementy z nich wykonane zachowują swoje wymiary w szerokim zakresie temperatur. Druk 3D z włóknami węglowymi umożliwia tworzenie skomplikowanych kształtów, które są trudne lub niemożliwe do uzyskania tradycyjnymi metodami.

Grafen, z kolei, to jednowarstwowa struktura węgla o grubości jednego atomu. Posiada on niezwykłą wytrzymałość mechaniczną, wysoką przewodność elektryczną i termiczną oraz dużą powierzchnię właściwą. Dodatek grafenu do hybrydowych materiałów kompozytowych poprawia ich właściwości mechaniczne, zwiększa przewodność elektryczną i termiczną oraz podnosi odporność na promieniowanie UV.

Połączenie włókien węglowych i grafenu w jednym hybrydowym materiale kompozytowym pozwala na synergiczne wykorzystanie ich zalet. Włókna węglowe zapewniają wysoką wytrzymałość i sztywność, natomiast grafen poprawia przewodność i odporność na czynniki zewnętrzne. Takie kompozyty znajdują zastosowanie w produkcji lekkich i wytrzymałych elementów konstrukcyjnych, czujników, anten oraz innych zaawansowanych urządzeń.

Firmy takie jak Markforged oferują drukarki 3D, które umożliwiają drukowanie z materiałów wzmacnianych włóknem węglowym, co pozwala na tworzenie niezwykle wytrzymałych i lekkich części. Z kolei projekty badawcze skupiają się na integracji grafenu w filamentach do druku 3D FDM, co ma na celu poprawę właściwości termicznych i mechanicznych wydruków. Wybór odpowiedniej technologii druku 3D ma kluczowe znaczenie dla efektywnego wykorzystania potencjału hybrydowych materiałów kompozytowych.

Technologie druku 3D dedykowane kompozytom nowej generacji

Druk 3D z hybrydowych materiałów kompozytowych wymaga zastosowania specjalistycznych technologii, które umożliwiają precyzyjne układanie materiału i kontrolowanie jego właściwości. Do najpopularniejszych metod należą:

- Fused Deposition Modeling (FDM): Technologia ta polega na wytłaczaniu stopionego materiału (np. polimeru z dodatkiem włókien węglowych) przez dyszę i układaniu go warstwa po warstwie. FDM jest stosunkowo tani i łatwy w użyciu, ale jakość wydruków z kompozytów może być ograniczona ze względu na trudności w precyzyjnym kontrolowaniu orientacji włókien.

- Selective Laser Sintering (SLS): W tej metodzie proszek kompozytowy (np. mieszanka polimeru i włókien węglowych) jest spiekany warstwa po warstwie za pomocą lasera. SLS pozwala na tworzenie bardziej skomplikowanych kształtów niż FDM, ale wymaga stosowania droższych materiałów i urządzeń.

- Continuous Fiber Fabrication (CFF): Technologia opracowana przez firmę Markforged, polega na układaniu ciągłych włókien węglowych w matrycy polimerowej podczas procesu druku. CFF pozwala na tworzenie elementów o bardzo wysokiej wytrzymałości i sztywności, zbliżonych do tych wykonanych z tradycyjnych kompozytów.

- Direct Ink Writing (DIW): Metoda ta polega na wytłaczaniu gęstych zawiesin (np. pasty ceramicznej z dodatkiem grafenu) przez dyszę i układaniu ich warstwa po warstwie. DIW jest szczególnie przydatny do drukowania elementów o skomplikowanych kształtach i strukturach, ale wymaga precyzyjnej kontroli reologii materiału.

Rozwój technologii druku 3D z kompozytów idzie w kierunku zwiększenia precyzji, szybkości i skali produkcji. Nowe maszyny są wyposażane w zaawansowane systemy kontroli temperatury, wizualizacji i automatyzacji, które pozwalają na optymalizację procesu druku i minimalizację wad. Firmy takie jak Stratasys i 3D Systems inwestują w badania i rozwój nowych technologii druku 3D z kompozytów, aby sprostać rosnącemu zapotrzebowaniu rynku.

Zastosowania hybrydowych materiałów kompozytowych w różnych branżach

Hybrydowe materiały kompozytowe, dzięki swoim unikalnym właściwościom, znajdują zastosowanie w wielu gałęziach przemysłu. Możliwość dostosowania ich charakterystyki do konkretnych wymagań sprawia, że są one coraz częściej wykorzystywane jako alternatywa dla tradycyjnych materiałów, takich jak metale czy tworzywa sztuczne.

Przykłady zastosowań:

- Lotnictwo i kosmonautyka: Produkcja lekkich i wytrzymałych elementów konstrukcyjnych, takich jak skrzydła, kadłuby, panele i elementy wyposażenia wnętrz. Kompozyty z włóknami węglowymi i grafenem redukują masę samolotów i rakiet, co przekłada się na niższe zużycie paliwa i większy zasięg.

- Motoryzacja: Produkcja elementów karoserii, zawieszenia, układu hamulcowego i napędowego. Kompozyty z włóknami węglowymi i szklanymi zwiększają wytrzymałość i sztywność pojazdów, poprawiając ich bezpieczeństwo i osiągi.

- Sport i rekreacja: Produkcja lekkich i wytrzymałych sprzętów sportowych, takich jak rowery, narty, deski snowboardowe, kije golfowe i ramy rakiet tenisowych. Kompozyty z włóknami węglowymi i aramidowymi poprawiają dynamikę i komfort użytkowania sprzętu.

- Medycyna: Druk 3D wykorzystywany jest wspomagająco do produkcji spersonalizowanych implantów, protez, narzędzi chirurgicznych i modeli anatomicznych. Kompozyty z włóknami węglowymi i ceramicznymi są biokompatybilne i odporne na korozję, co czyni je idealnymi do zastosowań medycznych.

- Elektronika: Produkcja obudów urządzeń elektronicznych, anten, czujników i elementów grzejnych. Kompozyty z grafenem poprawiają przewodność elektryczną i termiczną, a także ekranują przed promieniowaniem elektromagnetycznym.

Prognozy wskazują, że w 2025 roku rynek druku 3D z hybrydowych materiałów kompozytowych osiągnie wartość miliardów dolarów, co świadczy o ogromnym potencjale tej technologii.

Wyzwania i perspektywy rozwoju druku 3D z kompozytów

Mimo dynamicznego rozwoju, druk 3D z hybrydowych materiałów kompozytowych nadal stoi w obliczu pewnych wyzwań. Do najważniejszych należą:

- Wysoki koszt materiałów i urządzeń: Kompozyty z włóknami węglowymi i grafenem są droższe niż tradycyjne materiały do druku 3D, co ogranicza ich dostępność dla małych i średnich przedsiębiorstw. Drukarki 3D dedykowane kompozytom również są droższe niż standardowe modele.

- Trudności w kontrolowaniu jakości wydruków: Anizotropia właściwości mechanicznych, skurcz materiału podczas druku i powstawanie porów to tylko niektóre z problemów, które mogą wpływać na jakość wydruków z kompozytów. Wymaga to stosowania zaawansowanych metod symulacji, monitoringu i kontroli jakości.

- Ograniczona gama dostępnych materiałów: Mimo rosnącej liczby dostępnych kompozytów, nadal brakuje materiałów o specyficznych właściwościach, dostosowanych do konkretnych zastosowań. Konieczne jest prowadzenie dalszych badań i rozwoju nowych kompozycji materiałowych.

Perspektywy rozwoju druku 3D z kompozytów są jednak bardzo obiecujące. Oczekuje się, że w najbliższych latach nastąpi:

- Spadek kosztów materiałów i urządzeń: Wraz z upowszechnieniem technologii i wzrostem skali produkcji, ceny kompozytów i drukarek 3D będą stopniowo spadać, co zwiększy ich dostępność dla szerszego grona odbiorców.

- Poprawa jakości wydruków: Nowe metody symulacji, monitoringu i kontroli jakości pozwolą na minimalizację wad i poprawę powtarzalności wydruków z kompozytów. Rozwój sztucznej inteligencji i uczenia maszynowego umożliwi optymalizację parametrów druku w czasie rzeczywistym.

- Poszerzenie gamy dostępnych materiałów: Badania nad nowymi kompozycjami materiałowymi doprowadzą do powstania kompozytów o specyficznych właściwościach, dostosowanych do różnych zastosowań. Oczekuje się rozwoju kompozytów biodegradowalnych i pochodzących z recyklingu.

Integracja druku 3D z Internetem Rzeczy (IoT) otworzy nowe możliwości w zakresie monitorowania i optymalizacji procesów produkcyjnych z wykorzystaniem hybrydowych materiałów kompozytowych. Połączenie tych technologii pozwoli na tworzenie inteligentnych fabryk, które będą w stanie automatycznie dostosowywać parametry druku do zmieniających się warunków i wymagań.

Podsumowanie

Rok 2025 zapowiada się jako przełomowy dla druku 3D, a hybrydowe materiały kompozytowe stanowią kluczowy element tej rewolucji. Ich unikalne właściwości mechaniczne, w połączeniu z możliwościami technologii addytywnych, otwierają nowe perspektywy dla innowacji w wielu branżach. Włókna węglowe i grafen odgrywają szczególną rolę w tworzeniu kompozytów o wysokiej wytrzymałości, niskiej wadze i specyficznych właściwościach. Mimo pewnych wyzwań, rozwój druku 3D z kompozytów jest nieunikniony, a przyszłość zapowiada się bardzo obiecująco. Wraz ze spadkiem kosztów materiałów i urządzeń, poprawą jakości wydruków i poszerzeniem gamy dostępnych materiałów, hybrydowe materiały kompozytowe staną się powszechnie stosowane w produkcji przemysłowej, rewolucjonizując sposób, w jaki projektujemy i wytwarzamy produkty.