Wprowadzenie

Druk 3D w przemyśle, znany również jako produkcja addytywna, przechodzi dynamiczną ewolucję, a rok 2025 zapowiada się jako przełomowy moment w jego adaptacji i integracji z procesami produkcyjnymi. Wraz z postępem technologicznym i rosnącą świadomością korzyści, jakie niesie ze sobą ta innowacyjna metoda, coraz więcej firm dostrzega potencjał druku 3D w przemyśle do transformacji sposobu projektowania, wytwarzania i dystrybucji produktów. W niniejszym artykule przyjrzymy się bliżej najnowszym trendom i zastosowaniom technologii druku 3D w przemyśle, analizując, w jaki sposób rewolucjonizuje ona różne sektory, od motoryzacji po medycynę, oraz jakie korzyści przynosi firmom, które zdecydowały się na jej wdrożenie.

Spis treści

- Czym jest druk 3D w przemyśle i produkcja addytywna?

- Jak druk 3D rewolucjonizuje produkcję przemysłową?

- Zastosowania druku 3D w produkcji przemysłowej

- Produkcja małoseryjna i personalizacja dzięki drukowi 3D

- Szybkie prototypowanie i rozwój produktów

- Wytwarzanie części zamiennych na żądanie

- Innowacyjne materiały w druku 3D

- Druk 3D a automatyzacja produkcji i Przemysł 4.0

- Studium przypadku: Firmy zwiększające efektywność dzięki drukowi 3D

- Przyszłość druku 3D w przemyśle: trendy i prognozy na 2025 rok i później

- Wyzwania i bariery we wdrażaniu druku 3D w przemyśle

- Podsumowanie

Czym jest druk 3D w przemyśle i produkcja addytywna?

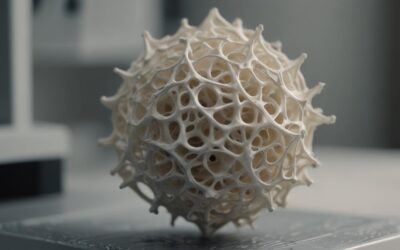

Druk 3D w przemyśle, określany również jako produkcja addytywna, to proces wytwarzania trójwymiarowych obiektów poprzez nakładanie kolejnych warstw materiału na podstawie cyfrowego modelu. W odróżnieniu od tradycyjnych metod obróbki, takich jak frezowanie czy toczenie, gdzie materiał jest usuwany, produkcja addytywna polega na „dodawaniu” materiału warstwa po warstwie, aż do uzyskania pożądanego kształtu. Technologia ta znajduje szerokie zastosowanie w różnych gałęziach przemysłu, umożliwiając wytwarzanie prototypów, narzędzi, form, a także gotowych produktów o złożonej geometrii i unikalnych właściwościach.

Jak druk 3D rewolucjonizuje produkcję przemysłową?

Druk 3D w przemyśle wprowadza fundamentalne zmiany w tradycyjnych modelach produkcji. Jego elastyczność, szybkość i potencjał do personalizacji przyczyniają się do rewolucji, która obejmuje:

- Skrócenie czasu wprowadzenia produktu na rynek: Szybkie prototypowanie i możliwość testowania różnych wariantów konstrukcyjnych pozwalają na szybsze doskonalenie produktów i wprowadzanie ich na rynek.

- Redukcja kosztów produkcji: Mniejsze zużycie materiałów, brak konieczności tworzenia kosztownych form i narzędzi, a także możliwość wytwarzania na żądanie redukują koszty produkcji, szczególnie w przypadku małych partii i personalizowanych produktów.

- Optymalizacja łańcucha dostaw: Druk 3D w przemyśle umożliwia wytwarzanie produktów bliżej klienta, co skraca łańcuch dostaw, redukuje koszty transportu i minimalizuje ryzyko związane z przestojami w produkcji.

- Nowe możliwości projektowania: Technologia ta pozwala na tworzenie geometrii, które są niemożliwe do uzyskania przy użyciu tradycyjnych metod, otwierając drogę do innowacyjnych rozwiązań i produktów o lepszych parametrach.

- Zrównoważony rozwój: Produkcja addytywna generuje mniej odpadów, umożliwia wykorzystanie materiałów pochodzących z recyklingu i redukuje zapotrzebowanie na transport, co przyczynia się do zmniejszenia wpływu przemysłu na środowisko.

Zastosowania druku 3D w produkcji przemysłowej

Druk 3D w przemyśle znajduje zastosowanie w wielu sektorach, zmieniając sposób, w jaki firmy projektują, wytwarzają i dystrybuują swoje produkty. Oto kilka przykładów:

- Motoryzacja: Wytwarzanie prototypów, części zamiennych, narzędzi i oprzyrządowania. Firmy takie jak BMW i Ford wykorzystują druk 3D w przemyśle do personalizacji wnętrz, optymalizacji procesów produkcyjnych i skrócenia czasu rozwoju nowych modeli.

- Lotnictwo: Produkcja lekkich i wytrzymałych komponentów, takich jak dysze silników, wsporniki i elementy wyposażenia kabin. Firmy takie jak Boeing i Airbus wykorzystują druk 3D w przemyśle do obniżenia masy samolotów, poprawy efektywności paliwowej i skrócenia czasu dostaw części zamiennych.

- Medycyna: Wytwarzanie implantów, protez, modeli anatomicznych i narzędzi chirurgicznych dostosowanych do indywidualnych potrzeb pacjentów. Druk 3D w przemyśle umożliwia także produkcję spersonalizowanych leków i urządzeń medycznych.

- Energetyka: Produkcja elementów turbin, wymienników ciepła i innych komponentów wykorzystywanych w elektrowniach i instalacjach odnawialnych źródeł energii. Druk 3D w przemyśle pozwala na optymalizację konstrukcji, poprawę wydajności i redukcję kosztów eksploatacji.

- Elektronika: Wytwarzanie obudów, radiatorów, złączy i innych komponentów elektronicznych. Druk 3D w przemyśle umożliwia szybkie prototypowanie, personalizację produktów i produkcję małych partii urządzeń elektronicznych.

- Dobra konsumpcyjne: Produkcja obuwia, odzieży, biżuterii, mebli i innych artykułów gospodarstwa domowego. Druk 3D w przemyśle pozwala na personalizację produktów, tworzenie unikalnych wzorów i skracanie czasu realizacji zamówień.

Produkcja małoseryjna i personalizacja dzięki drukowi 3D

Jedną z kluczowych zalet druku 3D w przemyśle jest możliwość ekonomicznej produkcji małych partii produktów oraz personalizacja wyrobów pod indywidualne potrzeby klientów. Dzięki temu, firmy mogą oferować unikalne rozwiązania, dostosowane do konkretnych wymagań, bez konieczności ponoszenia wysokich kosztów związanych z tradycyjnymi metodami wytwarzania. Firmy odzieżowe oferują drukowane na miarę buty, a producenci sprzętu sportowego – kaski i ochraniacze dopasowane do kształtu ciała użytkownika. Druk 3D w przemyśle otwiera nowe możliwości dla firm, które chcą wyróżnić się na rynku i zaoferować klientom produkty o wysokiej wartości dodanej.

Szybkie prototypowanie i rozwój produktów

Druk 3D w przemyśle znacząco przyspiesza proces prototypowania i rozwoju produktów. Inżynierowie i projektanci mogą szybko tworzyć fizyczne modele swoich koncepcji, testować różne warianty konstrukcyjne i wprowadzać zmiany w projekcie w czasie rzeczywistym. Dzięki temu, możliwe jest skrócenie czasu potrzebnego na opracowanie nowego produktu, redukcja kosztów związanych z błędami projektowymi oraz szybsze wprowadzenie innowacyjnych rozwiązań na rynek.

Wytwarzanie części zamiennych na żądanie

Druk 3D w przemyśle umożliwia wytwarzanie części zamiennych na żądanie, co rozwiązuje problem dostępności części do starszych modeli maszyn i urządzeń, a także pozwala na redukcję kosztów związanych z magazynowaniem zapasów. Firmy mogą przechowywać cyfrowe modele części i drukować je tylko wtedy, gdy są potrzebne, co skraca czas dostawy, minimalizuje ryzyko przestojów w produkcji i obniża koszty utrzymania.

Innowacyjne materiały w druku 3D

Rozwój technologii druku 3D w przemyśle idzie w parze z opracowywaniem nowych materiałów o unikalnych właściwościach. Oprócz tradycyjnych tworzyw sztucznych i metali, dostępne są materiały kompozytowe, ceramiczne, a także biomateriały, które znajdują zastosowanie w medycynie i inżynierii biomedycznej. Innowacyjne materiały pozwalają na wytwarzanie produktów o lepszej wytrzymałości, odporności na temperaturę i korozję, a także o właściwościach biozgodnych.

Druk 3D a automatyzacja produkcji i Przemysł 4.0

Druk 3D w przemyśle idealnie wpisuje się w koncepcję Przemysłu 4.0, czyli czwartej rewolucji przemysłowej, która charakteryzuje się integracją systemów cyfrowych i fizycznych, automatyzacją procesów produkcyjnych oraz wykorzystaniem danych do optymalizacji działań. Druk 3D w przemyśle może być zintegrowany z systemami CAD/CAM, systemami zarządzania produkcją (MES) oraz systemami planowania zasobów przedsiębiorstwa (ERP), co umożliwia automatyzację całego procesu wytwarzania, od projektu po gotowy produkt. Wykorzystanie robotów do obsługi drukarek 3D, automatyczne systemy transportu materiałów i części oraz inteligentne oprogramowanie do monitorowania i sterowania procesem druku pozwalają na zwiększenie efektywności, redukcję kosztów i poprawę jakości produkcji. Automatyzacja produkcji z wykorzystaniem druku 3D przyczynia się do zwiększenia konkurencyjności firm i przyspieszenia rozwoju innowacyjnych technologii.

Studium przypadku: Firmy zwiększające efektywność dzięki drukowi 3D

Wiele firm na całym świecie odnosi sukcesy dzięki wdrożeniu druku 3D w przemyśle. Firma produkująca maszyny rolnicze zwiększyła efektywność produkcji o 35% dzięki drukowi 3D narzędzi i oprzyrządowania na miejscu, eliminując przestoje związane z oczekiwaniem na dostawy. Producent sprzętu medycznego zredukował czas wprowadzania nowych produktów na rynek o 40% dzięki szybkiemu prototypowaniu z wykorzystaniem druku 3D w przemyśle. Takie przykłady pokazują, że druk 3D w przemyśle może przynieść realne korzyści firmom, które są gotowe na zmiany i inwestycje w nowe technologie.

Przyszłość druku 3D w przemyśle: trendy i prognozy na 2025 rok i później

Przyszłość druku 3D w przemyśle rysuje się obiecująco. Do najważniejszych trendów i prognoz na rok 2025 i kolejne lata należą:

- Rozwój druku 4D: Technologia druku 4D polega na wytwarzaniu obiektów, które zmieniają swój kształt lub właściwości pod wpływem czynników zewnętrznych, takich jak temperatura, wilgotność czy światło. Druk 4D otwiera nowe możliwości w zakresie projektowania inteligentnych materiałów i struktur, które mogą adaptować się do zmieniających się warunków.

- Integracja sztucznej inteligencji (AI): Wykorzystanie AI do optymalizacji procesów druku, przewidywania awarii, kontroli jakości i projektowania nowych materiałów. AI może również pomóc w personalizacji produktów i dostosowaniu ich do indywidualnych potrzeb klientów.

- Druk z wielu materiałów: Możliwość drukowania obiektów z różnych materiałów jednocześnie, co pozwala na tworzenie produktów o złożonych właściwościach i funkcjach.

- Skalowalność produkcji: Rozwój technologii i procesów, które umożliwiają produkcję na dużą skalę z wykorzystaniem druku 3D w przemyśle.

- Zrównoważony rozwój: Coraz większy nacisk na wykorzystanie materiałów pochodzących z recyklingu, redukcję odpadów i minimalizację wpływu na środowisko.

Wyzwania i bariery we wdrażaniu druku 3D w przemyśle

Mimo licznych zalet, wdrożenie druku 3D w przemyśle wiąże się również z pewnymi wyzwaniami i barierami, które firmy muszą pokonać:

- Koszt inwestycji: Zakup drukarek 3D, oprogramowania, materiałów i szkolenie personelu wiąże się z wysokimi kosztami początkowymi.

- Brak standardów i certyfikacji: Brak jednolitych standardów i certyfikacji utrudnia porównywanie różnych technologii i materiałów, a także ogranicza zaufanie klientów.

- Ograniczona dostępność materiałów: Oferta materiałów do druku 3D w przemyśle jest wciąż ograniczona w porównaniu z tradycyjnymi materiałami.

- Brak wykwalifikowanych pracowników: Brakuje specjalistów z wiedzą i doświadczeniem w zakresie projektowania, obsługi i utrzymania drukarek 3D.

- Ograniczenia technologiczne: Nie wszystkie technologie druku 3D w przemyśle są odpowiednie do produkcji dużych i skomplikowanych obiektów.

Podsumowanie

Druk 3D w przemyśle, znany również jako produkcja addytywna, bez wątpienia rewolucjonizuje produkcję przemysłową, oferując firmom nowe możliwości w zakresie projektowania, wytwarzania i dystrybucji produktów. Automatyzacja produkcji, personalizacja wyrobów, szybkie prototypowanie i wytwarzanie części zamiennych na żądanie to tylko niektóre z korzyści, jakie niesie ze sobą ta innowacyjna technologia. Pomimo pewnych wyzwań i barier, prognozy na przyszłość są bardzo optymistyczne, a rok 2025 zapowiada się jako kolejny przełomowy moment w adaptacji i integracji druku 3D w przemyśle z procesami produkcyjnymi. Firmy, które już teraz inwestują w tę technologię, zwiększają efektywność, redukują koszty i zyskują przewagę konkurencyjną na rynku. Produkcja addytywna staje się integralną częścią koncepcji Przemysłu 4.0, przyczyniając się do transformacji przemysłu i tworzenia nowych modeli biznesowych.