Wprowadzenie

Druk 3D, znany również jako wytwarzanie przyrostowe, od lat fascynuje inżynierów, projektantów i naukowców. Technologia ta, niegdyś ograniczona do prototypowania, przekształca się dynamicznie, otwierając nowe możliwości w produkcji przemysłowej, medycynie i wielu innych dziedzinach. Kluczową rolę w tej rewolucji odgrywają nowe materiały, a zwłaszcza hybrydowe materiały kompozytowe, które obiecują zrewolucjonizować druk 3D do 2025 roku. Postęp w tej dziedzinie znacząco wpływa na rozwój zaawansowanych technologii wytwarzania.

Przyszłość druku 3D rysuje się obiecująco dzięki intensywnym badaniom nad nowymi materiałami. W szczególności, eksploracja hybrydowych materiałów kompozytowych otwiera drzwi do tworzenia obiektów o niespotykanych dotąd właściwościach, łącząc wytrzymałość, lekkość i funkcjonalność. Przewiduje się, że do 2025 roku będziemy świadkami przełomu w dostępności i zastosowaniu tych materiałów, co wpłynie na szeroki zakres branż, od lotnictwa po medycynę.

Spis treści

- Czym są hybrydowe materiały kompozytowe?

- Kluczowe właściwości mechaniczne hybrydowych materiałów kompozytowych

- Włókna węglowe w druku 3D: przełom w wytrzymałości

- Grafen: przyszłość wytrzymałych materiałów drukowanych w 3D?

- Potencjalne zastosowania hybrydowych materiałów kompozytowych w druku 3D

- Wyzwania i przyszłe kierunki rozwoju materiałów hybrydowych

- Podsumowanie

Czym są hybrydowe materiały kompozytowe?

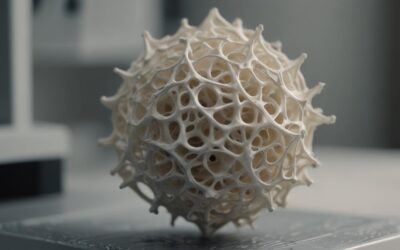

Hybrydowe materiały kompozytowe to zaawansowane materiały, które powstają przez połączenie dwóch lub więcej różnych materiałów, tworząc w ten sposób nowy materiał o unikalnych właściwościach. Celem jest synergiczne wykorzystanie zalet poszczególnych składników, eliminując jednocześnie ich wady. W kontekście druku 3D, hybrydowe materiały kompozytowe pozwalają na tworzenie obiektów o specyficznych, dostosowanych do potrzeb właściwościach mechanicznych, termicznych i elektrycznych.

Typowy hybrydowy materiał kompozytowy składa się z matrycy (np. polimeru) oraz wzmocnienia (np. włókien węglowych, cząstek ceramicznych lub grafenu). Matryca odpowiada za spójność materiału i przenoszenie obciążeń, natomiast wzmocnienie zwiększa jego wytrzymałość, sztywność i odporność na wysokie temperatury. Odpowiedni dobór składników i ich proporcji pozwala na precyzyjne sterowanie właściwościami finalnego materiału.

Kluczowe właściwości mechaniczne hybrydowych materiałów kompozytowych

Hybrydowe materiały kompozytowe oferują szeroki zakres właściwości mechanicznych, które można dostosować do konkretnych zastosowań. Najważniejsze z nich to:

- Wytrzymałość na rozciąganie: zdolność materiału do wytrzymywania obciążeń rozciągających bez pękania. Dodatek włókien węglowych lub grafenu może znacząco zwiększyć wytrzymałość na rozciąganie kompozytu.

- Wytrzymałość na zginanie: odporność materiału na odkształcenia pod wpływem obciążenia zginającego. Hybrydowe kompozyty charakteryzują się wysoką wytrzymałością na zginanie, co czyni je idealnymi do zastosowań w elementach konstrukcyjnych.

- Moduł Younga (sztywność): miara sztywności materiału, czyli jego odporności na odkształcenia sprężyste. Większa zawartość włókien węglowych lub grafenu w materiale kompozytowym podnosi jego sztywność.

- Odporność na uderzenia: zdolność materiału do absorbowania energii uderzenia bez uszkodzeń. Hybrydowe materiały kompozytowe, dzięki połączeniu różnych składników, mogą wykazywać wysoką odporność na uderzenia.

- Odporność na zmęczenie: zdolność materiału do wytrzymywania cyklicznych obciążeń bez pękania. Dodatek włókien poprawia odporność na zmęczenie kompozytów.

Właściwości te można optymalizować poprzez zmianę rodzaju i ilości składników, orientację włókien oraz stosowanie różnych technik druku 3D. To sprawia, że hybrydowe materiały kompozytowe są niezwykle wszechstronne i mogą być dostosowywane do specyficznych potrzeb inżynierów i projektantów.

Włókna węglowe w druku 3D: przełom w wytrzymałości

Włókna węglowe to jeden z najpopularniejszych materiałów wzmacniających stosowanych w hybrydowych materiałach kompozytowych do druku 3D. Charakteryzują się one wyjątkową wytrzymałością na rozciąganie, wysokim modułem Younga oraz niską gęstością. Dodatek włókien węglowych do polimerowej matrycy znacząco poprawia właściwości mechaniczne drukowanych elementów, zwiększając ich sztywność i odporność na obciążenia.

Druk 3D z wykorzystaniem włókien węglowych otwiera nowe możliwości w produkcji lekkich, a zarazem wytrzymałych komponentów dla różnych gałęzi przemysłu. Szczególnie obiecujące jest ich zastosowanie w lotnictwie, motoryzacji i sporcie, gdzie redukcja masy i wysoka wytrzymałość są kluczowe. Przykładowo, elementy konstrukcyjne samolotów lub samochodów wyścigowych wykonane z hybrydowych kompozytów z włóknami węglowymi mogą przyczynić się do zmniejszenia zużycia paliwa i poprawy osiągów.

Istnieją różne techniki wprowadzania włókien węglowych do procesu druku 3D. Jedną z nich jest drukowanie z włóknami ciągłymi, gdzie długie włókna węglowe są precyzyjnie układane w matrycy polimerowej. Inna metoda polega na wykorzystaniu krótkich włókien węglowych, które są mieszane z polimerem i podawane do drukarki 3D w postaci filamentu. Obie techniki pozwalają na tworzenie elementów o wysokiej wytrzymałości, jednak różnią się pod względem właściwości i kosztów.

Grafen: przyszłość wytrzymałych materiałów drukowanych w 3D?

Grafen, jednowarstwowa struktura węgla o grubości jednego atomu, to materiał, który od lat fascynuje naukowców ze względu na swoje niezwykłe właściwości. Charakteryzuje się on najwyższą znaną wytrzymałością na rozciąganie, wyjątkową przewodnością elektryczną i termiczną oraz bardzo dużą powierzchnią właściwą. Dodatek grafenu do hybrydowych materiałów kompozytowych w druku 3D może znacząco poprawić ich właściwości mechaniczne i funkcjonalne.

Grafen może być stosowany jako wzmocnienie dla polimerów w druku 3D na kilka sposobów. Może być dodawany do polimerowej matrycy w postaci nanocząstek, tworząc kompozyt o zwiększonej wytrzymałości i sztywności. Inną metodą jest nanoszenie warstwy grafenu na powierzchnię drukowanego elementu, co poprawia jego odporność na ścieranie i korozję. Trzecim sposobem jest wykorzystanie grafenu do tworzenia przewodzących atramentów do druku 3D, co pozwala na wytwarzanie elastycznych układów elektronicznych.

Mimo ogromnego potencjału, wykorzystanie grafenu w druku 3D wciąż napotyka na pewne wyzwania. Jednym z nich jest trudność w równomiernym rozprowadzeniu grafenu w polimerowej matrycy, co może prowadzić do pogorszenia właściwości mechanicznych kompozytu. Kolejnym wyzwaniem jest wysoki koszt produkcji wysokiej jakości grafenu, co ogranicza jego zastosowanie w masowej produkcji. Niemniej jednak, postęp w nanotechnologii i obniżenie kosztów produkcji grafenu mogą przyczynić się do jego szerszego wykorzystania w druku 3D w przyszłości.

Potencjalne zastosowania hybrydowych materiałów kompozytowych w druku 3D

Hybrydowe materiały kompozytowe w druku 3D otwierają drzwi do szerokiego spektrum zastosowań w różnych gałęziach przemysłu. Dzięki możliwości dostosowania właściwości materiału do konkretnych potrzeb, można tworzyć elementy o optymalnej funkcjonalności i wydajności. Poniżej przedstawiono kilka przykładów potencjalnych zastosowań:

- Lotnictwo i kosmonautyka: produkcja lekkich i wytrzymałych elementów konstrukcyjnych samolotów, dronów i satelitów, takich jak skrzydła, kadłuby i elementy silników. Wykorzystanie włókien węglowych i grafenu w kompozytach pozwala na redukcję masy i poprawę osiągów.

- Motoryzacja: wytwarzanie elementów nadwozia, podwozia i wnętrza samochodów, takich jak zderzaki, spojlery i fotele. Hybrydowe kompozyty umożliwiają zmniejszenie masy pojazdu i poprawę jego efektywności paliwowej.

- Medycyna: drukowanie implantów, protez i narzędzi chirurgicznych o dostosowanych właściwościach mechanicznych i biozgodności. Hybrydowe materiały kompozytowe mogą być wykorzystywane do tworzenia indywidualnie dopasowanych rozwiązań dla pacjentów.

- Sport: produkcja sprzętu sportowego, takiego jak ramy rowerowe, kije golfowe i rakiety tenisowe. Zastosowanie włókien węglowych i grafenu w kompozytach poprawia wytrzymałość i lekkość sprzętu, co przekłada się na lepsze wyniki sportowe.

- Budownictwo: wytwarzanie elementów konstrukcyjnych budynków, takich jak panele ścienne, ramy okienne i elementy dekoracyjne. Hybrydowe materiały kompozytowe oferują wysoką wytrzymałość, odporność na warunki atmosferyczne i możliwość tworzenia skomplikowanych kształtów.

Wraz z rozwojem technologii druku 3D i dostępnością nowych hybrydowych materiałów kompozytowych, zakres ich zastosowań będzie się stale poszerzał. Przewiduje się, że do 2025 roku druk 3D z kompozytów stanie się powszechną technologią w wielu gałęziach przemysłu, zmieniając sposób projektowania i wytwarzania produktów.

Wyzwania i przyszłe kierunki rozwoju materiałów hybrydowych

Mimo ogromnego potencjału, rozwój i wdrożenie hybrydowych materiałów kompozytowych w druku 3D wiąże się z pewnymi wyzwaniami. Jednym z głównych problemów jest wysoki koszt produkcji i przetwarzania tych materiałów. Włókna węglowe i grafen, jako składniki wzmacniające, są stosunkowo drogie, co wpływa na cenę finalnego produktu. Ponadto, proces druku 3D z kompozytów jest bardziej skomplikowany niż drukowanie z tradycyjnych polimerów, co wymaga specjalistycznej wiedzy i urządzeń.

Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i powtarzalności drukowanych elementów. Właściwości mechaniczne hybrydowego materiału kompozytowego zależą od wielu czynników, takich jak rodzaj i ilość składników, orientacja włókien, parametry druku i warunki otoczenia. Kontrola tych czynników jest kluczowa dla uzyskania elementów o pożądanych właściwościach.

Przyszłe kierunki rozwoju hybrydowych materiałów kompozytowych w druku 3D koncentrują się na:

- Opracowywaniu nowych, tańszych i bardziej ekologicznych materiałów wzmacniających.

- Optymalizacji procesów druku 3D w celu uzyskania wyższej jakości i powtarzalności elementów.

- Rozwijaniu metod modelowania i symulacji, które pozwalają na przewidywanie właściwości mechanicznych kompozytów.

- Integracji czujników i układów elektronicznych z drukowanymi elementami, tworząc inteligentne struktury.

Przezwyciężenie tych wyzwań i realizacja przyszłych kierunków rozwoju przyczyni się do dalszego wzrostu popularności hybrydowych materiałów kompozytowych w druku 3D i otworzy nowe możliwości w różnych gałęziach przemysłu.

Podsumowanie

Hybrydowe materiały kompozytowe w druku 3D stanowią przełomową technologię, która ma potencjał zrewolucjonizować sposób projektowania i wytwarzania produktów w wielu gałęziach przemysłu. Dzięki połączeniu zalet różnych materiałów, takich jak włókna węglowe i grafen, można tworzyć elementy o wyjątkowych właściwościach mechanicznych, termicznych i elektrycznych. Mimo pewnych wyzwań, rozwój hybrydowych materiałów kompozytowych w druku 3D postępuje dynamicznie, a przewidywania na rok 2025 wskazują na jeszcze szersze zastosowanie tej technologii. Inwestycje w badania i rozwój w tej dziedzinie mogą przynieść znaczące korzyści dla gospodarki i społeczeństwa, prowadząc do powstania innowacyjnych produktów i rozwiązań.