Wprowadzenie

Przemysł lotniczy i kosmonautyczny od zawsze był pionierem innowacji, poszukując rozwiązań, które pozwolą na budowę lżejszych, wytrzymalszych i bardziej efektywnych maszyn. Jedną z technologii, która rewolucjonizuje te branże, jest druk 3D w przemyśle lotniczym. Ta przełomowa metoda produkcji otwiera nowe możliwości w projektowaniu i wytwarzaniu części samolotów i statków kosmicznych, umożliwiając tworzenie skomplikowanych geometrii, optymalizację wagi i skrócenie czasu prototypowania. W niniejszym artykule przyjrzymy się bliżej zastosowaniom druku 3D w lotnictwie i kosmonautyce, analizując korzyści, wyzwania oraz przykłady wdrożeń wiodących firm z branży.

Spis treści

- Zalety druku 3D w lotnictwie i kosmonautyce

- Materiały wykorzystywane w druku 3D dla lotnictwa

- Kluczowe zastosowania druku 3D w produkcji części samolotów i statków kosmicznych

- Druk 3D a optymalizacja wagi komponentów lotniczych

- Prototypowanie z wykorzystaniem druku 3D – skrócenie czasu i obniżenie kosztów

- Wyzwania i ograniczenia w implementacji druku 3D w przemyśle lotniczym

- Przyszłość druku 3D w lotnictwie i kosmonautyce

- Case studies: Przykłady zastosowań druku 3D wiodących firm z branży

- Podsumowanie

Zalety druku 3D w lotnictwie i kosmonautyce

Wykorzystanie druku 3D w przemyśle lotniczym przynosi szereg korzyści, które w znaczący sposób wpływają na proces projektowania, produkcji i eksploatacji samolotów oraz statków kosmicznych. Do najważniejszych z nich należą:

- Możliwość tworzenia skomplikowanych geometrii: Druk 3D umożliwia wytwarzanie części o złożonych kształtach, które są trudne lub niemożliwe do uzyskania przy użyciu tradycyjnych metod obróbki skrawaniem. Pozwala to na projektowanie komponentów o optymalnej strukturze, minimalizujących wagę i jednocześnie zapewniających wymaganą wytrzymałość.

- Optymalizacja topologii: Techniki takie jak optymalizacja topologii, w połączeniu z drukiem 3D, pozwalają na usunięcie zbędnego materiału z komponentów, co prowadzi do znacznego zmniejszenia ich wagi bez utraty funkcjonalności.

- Szybkie prototypowanie: Druk 3D umożliwia szybkie tworzenie prototypów, co pozwala na przetestowanie różnych wariantów konstrukcyjnych i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Skraca to czas opracowywania nowych produktów i obniża koszty związane z tworzeniem form wtryskowych lub innych narzędzi produkcyjnych.

- Produkcja na żądanie: Druk 3D umożliwia produkcję części na żądanie, co jest szczególnie istotne w przypadku samolotów i statków kosmicznych, gdzie często potrzebne są pojedyncze, spersonalizowane komponenty. Eliminuje to konieczność magazynowania dużych ilości części zamiennych i skraca czas oczekiwania na dostawę.

- Redukcja kosztów: Choć technologia druku 3D wymaga początkowych inwestycji, w dłuższej perspektywie może przyczynić się do redukcji kosztów produkcji, zwłaszcza w przypadku małych serii lub części o skomplikowanych kształtach. Druk 3D minimalizuje również ilość odpadów materiałowych, co przekłada się na oszczędności.

- Integracja funkcji: Druk 3D umożliwia integrację wielu funkcji w jednym komponencie. Przykładowo, element konstrukcyjny może jednocześnie pełnić funkcję kanału chłodzącego lub mocowania, co prowadzi do uproszczenia konstrukcji i zmniejszenia liczby elementów składowych.

Materiały wykorzystywane w druku 3D dla lotnictwa

W druku 3D w przemyśle lotniczym stosuje się szeroką gamę materiałów, które muszą spełniać rygorystyczne wymagania dotyczące wytrzymałości, odporności na temperaturę i korozję. Do najpopularniejszych należą:

- Stopy tytanu: Tytan charakteryzuje się wysoką wytrzymałością w stosunku do wagi, odpornością na korozję i wysoką temperaturę. Stopy tytanu, takie jak Ti-6Al-4V, są szeroko stosowane w produkcji elementów konstrukcyjnych samolotów i statków kosmicznych, np. skrzydeł, kadłubów i silników.

- Stopy aluminium: Aluminium jest lekkim i łatwym w obróbce materiałem, który znajduje zastosowanie w produkcji elementów wewnętrznych samolotów, takich jak panele, wsporniki i kanały wentylacyjne.

- Stopy niklu: Stopy niklu, takie jak Inconel, charakteryzują się wysoką odpornością na temperaturę i korozję, co czyni je idealnym materiałem do produkcji elementów silników lotniczych, takich jak łopatki turbin.

- Tworzywa sztuczne: Wytrzymałe tworzywa sztuczne, takie jak poliamidy (PA) i polieteroeteroketon (PEEK), są coraz częściej stosowane w produkcji elementów nienośnych, takich jak obudowy, panele i elementy wyposażenia wnętrz.

- Kompozyty: Druk 3D umożliwia również tworzenie kompozytów, łączących różne materiały w celu uzyskania optymalnych właściwości. Przykładowo, kompozyty z włókien węglowych wzmacnianych polimerami (CFRP) charakteryzują się wysoką wytrzymałością i niską wagą, co czyni je idealnym materiałem do produkcji elementów konstrukcyjnych samolotów.

Wybór odpowiedniego materiału zależy od specyficznych wymagań danego zastosowania, takich jak obciążenia, temperatura pracy, odporność na korozję i waga.

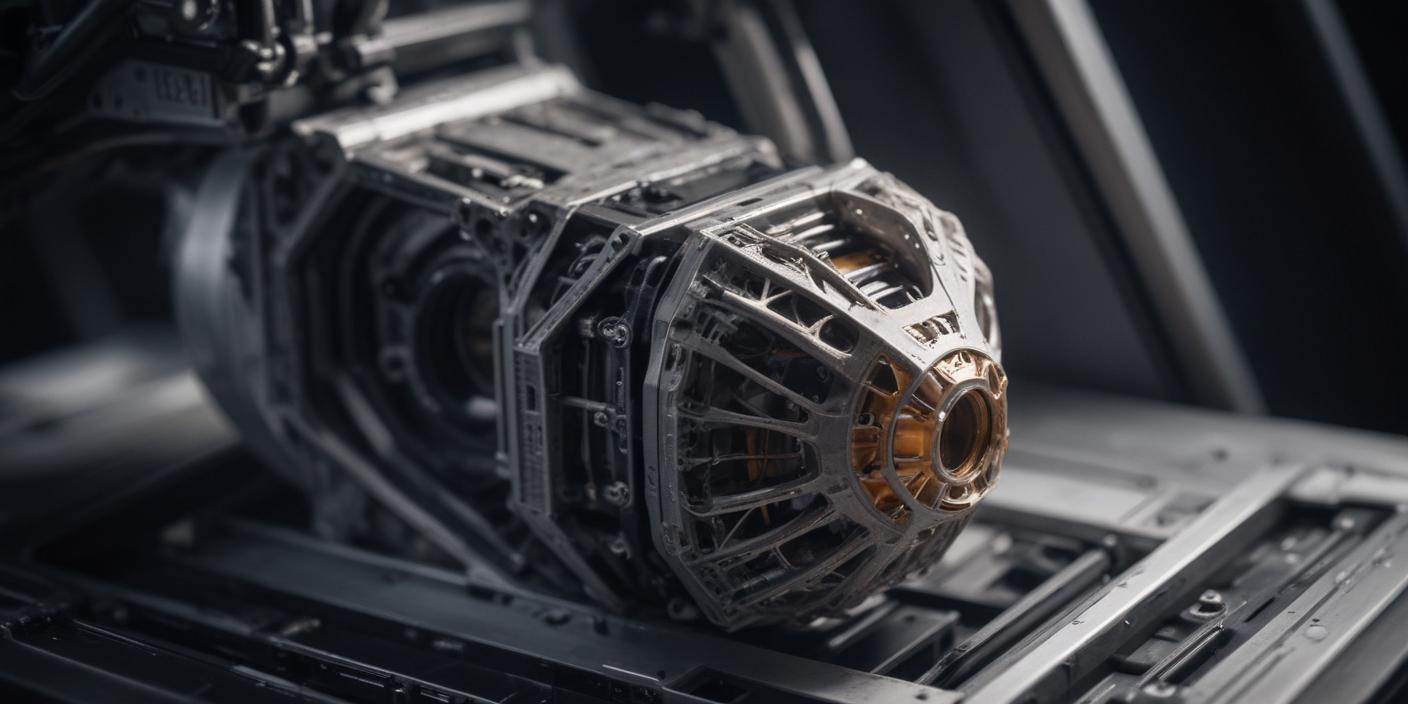

Kluczowe zastosowania druku 3D w produkcji części samolotów i statków kosmicznych

Druk 3D w przemyśle lotniczym znajduje szerokie zastosowanie w różnych obszarach produkcji, od prototypowania po wytwarzanie gotowych części samolotów i statków kosmicznych. Przykłady obejmują:

- Elementy silników: Druk 3D umożliwia produkcję skomplikowanych elementów silników, takich jak łopatki turbin, dysze wtryskiwaczy i komory spalania. Firmy takie jak GE Aviation wykorzystują druk 3D do produkcji łopatek turbin zoptymalizowanych pod kątem aerodynamiki i chłodzenia.

- Elementy konstrukcyjne: Druk 3D jest wykorzystywany do produkcji elementów konstrukcyjnych kadłubów, skrzydeł i stateczników. Airbus zastosował druk 3D do produkcji wsporników w samolocie A350 XWB, zmniejszając ich wagę o 25%.

- Elementy wyposażenia wnętrz: Druk 3D umożliwia produkcję spersonalizowanych elementów wyposażenia wnętrz, takich jak panele, nawiewy i oświetlenie. Boeing wykorzystuje druk 3D do produkcji elementów kabin pasażerskich, dostosowanych do indywidualnych potrzeb klientów.

- Narzędzia i oprzyrządowanie: Druk 3D jest również wykorzystywany do produkcji narzędzi i oprzyrządowania potrzebnego do montażu i serwisu samolotów i statków kosmicznych. Lockheed Martin zastosował druk 3D do produkcji szablonów i uchwytów wykorzystywanych przy montażu satelitów.

- Części zamienne: Druk 3D w przemyśle lotniczym idealnie nadaje się do produkcji części samolotów zamiennych na żądanie, eliminując potrzebę magazynowania dużych ilości części i skracając czas przestoju samolotów.

- Satelity: W branży kosmicznej druk 3D jest używany do wytwarzania kompletnych struktur satelitów, elementów systemów napędowych, anten i osłon termicznych. Pozwala to na budowę lżejszych i bardziej wydajnych satelitów.

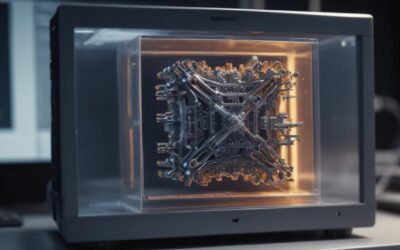

Druk 3D a optymalizacja wagi komponentów lotniczych

Optymalizacja wagi jest kluczowym celem w przemyśle lotniczym i kosmonautycznym, ponieważ mniejsza waga przekłada się na niższe zużycie paliwa, większy zasięg i ładowność samolotów i statków kosmicznych. Druk 3D w przemyśle lotniczym odgrywa kluczową rolę w redukcji wagi komponentów na kilka sposobów:

- Optymalizacja topologii: Techniki optymalizacji topologii pozwalają na usunięcie zbędnego materiału z komponentów, pozostawiając jedynie te obszary, które są niezbędne do przenoszenia obciążeń. Druk 3D umożliwia wytwarzanie takich zoptymalizowanych struktur, które byłyby niemożliwe do uzyskania przy użyciu tradycyjnych metod.

- Struktury kratowe: Druk 3D umożliwia tworzenie struktur kratowych, które charakteryzują się wysoką wytrzymałością przy minimalnej wadze. Struktury kratowe mogą być stosowane jako wypełnienie komponentów lub jako elementy nośne.

- Integracja funkcji: Druk 3D umożliwia integrację wielu funkcji w jednym komponencie, co prowadzi do zmniejszenia liczby elementów składowych i redukcji wagi.

Przykładowo, firma Altair Engineering współpracuje z producentami lotniczymi, aby zoptymalizować wagę części samolotów przy użyciu oprogramowania do optymalizacji topologii i druku 3D. W jednym z projektów udało się zmniejszyć wagę wspornika o 70% przy zachowaniu jego wytrzymałości.

Prototypowanie z wykorzystaniem druku 3D – skrócenie czasu i obniżenie kosztów

Prototypowanie odgrywa kluczową rolę w procesie projektowania samolotów i statków kosmicznych. Tradycyjne metody prototypowania, takie jak obróbka skrawaniem lub odlewanie, są czasochłonne i kosztowne. Druk 3D w przemyśle lotniczym umożliwia szybkie i tanie tworzenie prototypów, co pozwala na przetestowanie różnych wariantów konstrukcyjnych i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Dzięki drukowi 3D inżynierowie mogą:

- Szybko tworzyć fizyczne modele koncepcyjne, aby ocenić ich wygląd i funkcjonalność.

- Testować różne materiały i warianty konstrukcyjne bez konieczności inwestowania w drogie narzędzia produkcyjne.

- Weryfikować poprawność projektów i identyfikować potencjalne problemy przed rozpoczęciem produkcji seryjnej.

Firmy takie jak Stratasys oferują szeroką gamę drukarek 3D i materiałów, które są specjalnie dostosowane do potrzeb prototypowania w przemyśle lotniczym. Umożliwia to producentom szybkie i efektywne testowanie nowych rozwiązań i wprowadzanie innowacji.

Wyzwania i ograniczenia w implementacji druku 3D w przemyśle lotniczym

Mimo licznych zalet, implementacja druku 3D w przemyśle lotniczym wiąże się również z pewnymi wyzwaniami i ograniczeniami:

- Koszty: Koszt zakupu i utrzymania drukarek 3D, zwłaszcza tych przeznaczonych do produkcji komponentów o wysokiej wytrzymałości, może być wysoki. Ponadto, koszty materiałów do druku 3D mogą być wyższe niż koszty tradycyjnych materiałów.

- Skalowalność: Skalowalność druku 3D do produkcji seryjnej dużych ilości części samolotów jest wciąż wyzwaniem. Druk 3D jest bardziej opłacalny w przypadku małych serii lub części o skomplikowanych kształtach, ale w przypadku dużych serii tradycyjne metody produkcji mogą być bardziej efektywne.

- Certyfikacja: Komponenty lotnicze muszą spełniać rygorystyczne normy i standardy bezpieczeństwa. Proces certyfikacji części samolotów drukowanych w 3D jest wciąż w rozwoju i wymaga dalszych badań i testów.

- Kontrola jakości: Zapewnienie wysokiej jakości i powtarzalności części samolotów drukowanych w 3D jest kluczowe. Wymaga to wdrożenia zaawansowanych systemów kontroli jakości, w tym inspekcji nieniszczących i analiz metalograficznych.

- Dostępność materiałów: Wybór materiałów do druku 3D, które spełniają wymagania przemysłu lotniczego, jest wciąż ograniczony. Konieczne jest dalsze rozwijanie nowych materiałów i technologii druku 3D, aby sprostać potrzebom tej branży.

Przyszłość druku 3D w lotnictwie i kosmonautyce

Przyszłość druku 3D w przemyśle lotniczym rysuje się bardzo obiecująco. Wraz z rozwojem technologii i obniżeniem kosztów, druk 3D będzie odgrywał coraz większą rolę w produkcji części samolotów i statków kosmicznych. Oczekuje się, że w przyszłości druk 3D umożliwi:

- Produkcję jeszcze lżejszych i wytrzymalszych komponentów.

- Wytwarzanie złożonych struktur o zintegrowanych funkcjach.

- Personalizację części samolotów i statków kosmicznych na indywidualne zamówienie.

- Redukcję kosztów produkcji i skrócenie czasu wprowadzania nowych produktów na rynek.

Ponadto, rozwój nowych technologii druku 3D, takich jak druk 4D (drukowanie obiektów, które zmieniają swój kształt w czasie) i druk wielomateriałowy, otworzy nowe możliwości w projektowaniu i wytwarzaniu komponentów lotniczych.

Case studies: Przykłady zastosowań druku 3D wiodących firm z branży

Wiele wiodących firm z branży lotniczej i kosmonautycznej z powodzeniem wykorzystuje druk 3D w przemyśle lotniczym. Oto kilka przykładów:

GE Aviation: GE Aviation wykorzystuje druk 3D do produkcji łopatek turbin silników lotniczych LEAP. Łopatki te są lżejsze i bardziej wytrzymałe niż tradycyjne łopatki, co przekłada się na niższe zużycie paliwa i większą efektywność silnika. GE Aviation planuje również wykorzystać druk 3D do produkcji innych elementów silników, takich jak dysze wtryskiwaczy i komory spalania.

Airbus: Airbus zastosował druk 3D do produkcji wsporników w samolocie A350 XWB. Wsporniki te są o 25% lżejsze niż tradycyjne wsporniki, co przekłada się na zmniejszenie wagi samolotu i niższe zużycie paliwa. Airbus planuje również wykorzystać druk 3D do produkcji innych elementów konstrukcyjnych samolotów, takich jak żebra i dźwigary.

Boeing: Boeing wykorzystuje druk 3D do produkcji elementów kabin pasażerskich, dostosowanych do indywidualnych potrzeb klientów. Elementy te obejmują panele, nawiewy i oświetlenie. Boeing planuje również wykorzystać druk 3D do produkcji części zamiennych na żądanie, co skróci czas przestoju samolotów.

Lockheed Martin: Lockheed Martin zastosował druk 3D do produkcji szablonów i uchwytów wykorzystywanych przy montażu satelitów. Szablony i uchwyty te są lżejsze i bardziej precyzyjne niż tradycyjne narzędzia, co przekłada się na szybszy i bardziej efektywny montaż satelitów. Lockheed Martin planuje również wykorzystać druk 3D do produkcji elementów konstrukcyjnych satelitów, takich jak anteny i osłony termiczne.

SpaceX: SpaceX wykorzystuje druk 3D do produkcji elementów silników rakietowych, takich jak komory spalania i dysze. Druk 3D umożliwia firmie SpaceX szybkie i tanie testowanie nowych rozwiązań i wprowadzanie innowacji w technologii rakietowej.

Podsumowanie

Druk 3D w przemyśle lotniczym to przełomowa technologia, która rewolucjonizuje sposób projektowania, produkcji i eksploatacji samolotów i statków kosmicznych. Druk 3D umożliwia tworzenie lżejszych, wytrzymalszych i bardziej efektywnych komponentów, co przekłada się na niższe zużycie paliwa, większy zasięg i ładowność samolotów i statków kosmicznych. Mimo pewnych wyzwań i ograniczeń, przyszłość druku 3D w lotnictwie i kosmonautyce rysuje się bardzo obiecująco. Wraz z rozwojem technologii i obniżeniem kosztów, druk 3D będzie odgrywał coraz większą rolę w produkcji części samolotów i statków kosmicznych, przyczyniając się do rozwoju tej strategicznej branży.