Wprowadzenie

Energetyka stoi u progu rewolucji, a druk 3d w energetyce odgrywa w niej kluczową rolę. Ta innowacyjna technologia, niegdyś kojarzona głównie z prototypowaniem, wkroczyła na salony przemysłu energetycznego, oferując bezprecedensowe możliwości optymalizacji, personalizacji i efektywności. Od produkcji skomplikowanych komponentów turbin po tworzenie wydajniejszych wymienników ciepła, druk 3D przekształca sposób, w jaki projektuje się, wytwarza i utrzymuje systemy energetyczne. W tym artykule przyjrzymy się bliżej zastosowaniom druku 3D w sektorze energetycznym, analizując korzyści ekonomiczne i potencjał transformacyjny tej dynamicznie rozwijającej się technologii.

Spis treści

- Wprowadzenie

- Czym jest druk 3D (Additive Manufacturing)?

- Zastosowania druku 3D w energetyce

- Korzyści ekonomiczne i operacyjne z wdrożenia druku 3D

- Wyzwania i ograniczenia we wdrażaniu druku 3D w energetyce

- Przyszłość druku 3D w sektorze energetycznym

- Podsumowanie

Czym jest druk 3D (Additive Manufacturing)?

Druk 3D, znany również jako wytwarzanie przyrostowe (Additive Manufacturing), to proces tworzenia trójwymiarowych obiektów poprzez nakładanie warstwa po warstwie materiału. W przeciwieństwie do tradycyjnych metod produkcyjnych, takich jak obróbka skrawaniem, które polegają na usuwaniu materiału z bloku, druk 3D buduje obiekt od podstaw, dodając materiał tylko tam, gdzie jest to potrzebne. Ta fundamentalna różnica otwiera drzwi do tworzenia skomplikowanych geometrii i struktur, które byłyby niemożliwe lub bardzo kosztowne do uzyskania konwencjonalnymi metodami.

Istnieje kilka różnych technologii druku 3D, a każda z nich wykorzystuje różne materiały i procesy. Najpopularniejsze z nich to:

- Fused Deposition Modeling (FDM): Technologia, w której materiał termoplastyczny jest podgrzewany i wytłaczany przez dyszę, tworząc warstwę po warstwie obiekt.

- Stereolithography (SLA): Wykorzystuje światło UV do utwardzania ciekłej żywicy fotopolimerowej.

- Selective Laser Sintering (SLS): Proszek polimerowy jest selektywnie spiekany za pomocą lasera.

- Direct Metal Laser Sintering (DMLS): Podobny do SLS, ale wykorzystuje proszki metali.

- Electron Beam Melting (EBM): Proszek metalu jest stapiany za pomocą wiązki elektronów w próżni.

Dzięki swojej wszechstronności, druk 3D zyskuje coraz większe uznanie w różnych branżach, a energetyka nie jest wyjątkiem. Możliwość tworzenia złożonych, zoptymalizowanych komponentów na żądanie, z minimalnym odpadem materiałowym, czyni go niezwykle atrakcyjnym rozwiązaniem dla tego sektora.

Zastosowania druku 3D w energetyce

Potencjał druku 3D w energetyce jest ogromny, obejmując szeroki zakres zastosowań, od prototypowania i testowania nowych konstrukcji po produkcję końcową komponentów. Poniżej przedstawiamy szczegółowy przegląd najważniejszych obszarów, w których druk 3D znajduje zastosowanie w sektorze energetycznym:

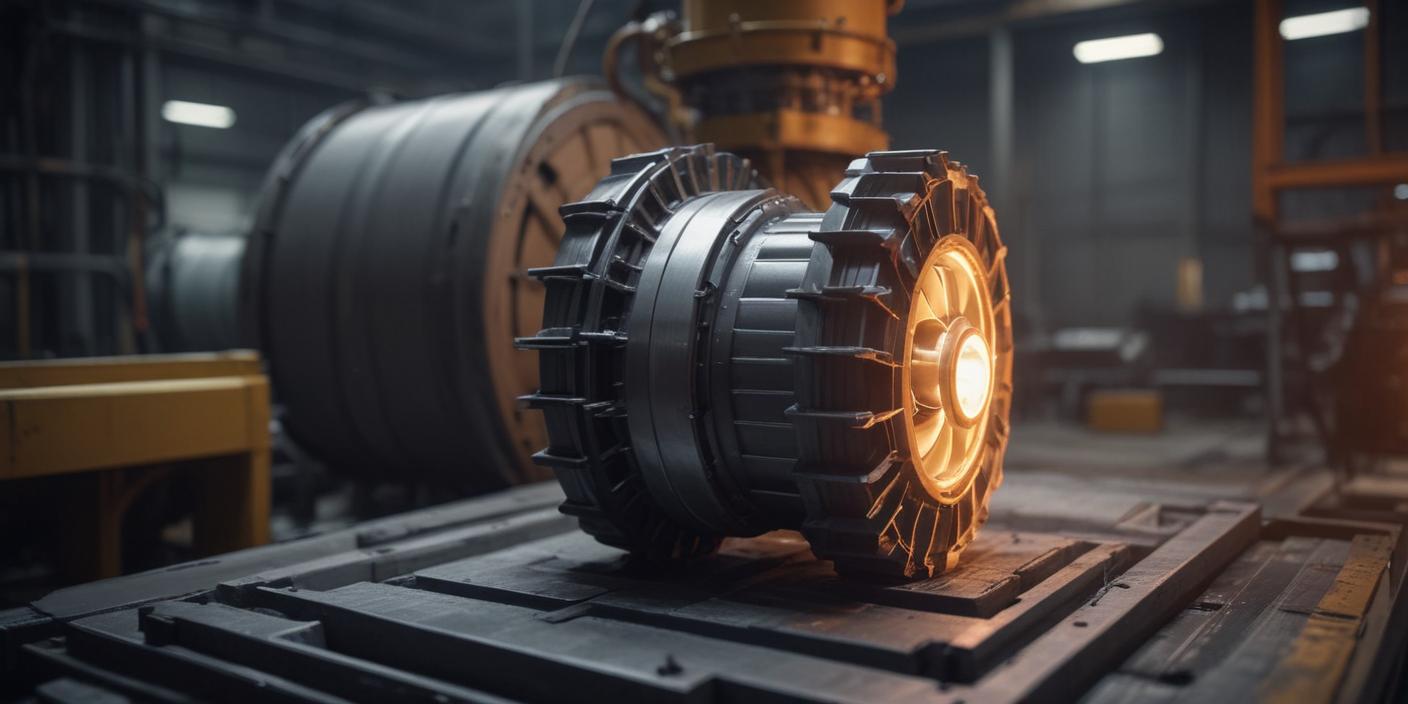

Druk 3D w produkcji turbin

Turbiny, zarówno gazowe, jak i parowe, są kluczowymi elementami elektrowni. Ich wydajność i niezawodność mają bezpośredni wpływ na produkcję energii. Druk 3D oferuje unikalne możliwości optymalizacji konstrukcji turbin, co przekłada się na zwiększenie ich efektywności i redukcję kosztów eksploatacji.

Łopatki turbin: To jeden z najbardziej obiecujących obszarów zastosowania druku 3D. Tradycyjne metody produkcji łopatek turbin są kosztowne i czasochłonne, a ograniczenia technologiczne uniemożliwiają tworzenie skomplikowanych geometrii. Druk 3D pozwala na wytwarzanie łopatek o złożonych kształtach, z wewnętrznymi kanałami chłodzącymi, które poprawiają ich wydajność i odporność na wysokie temperatury. Firmy takie jak General Electric wykorzystują druk 3D do produkcji łopatek turbin gazowych, osiągając znaczące oszczędności i poprawę parametrów pracy.

Dysze wlotowe: Druk 3D umożliwia tworzenie dysz wlotowych o zoptymalizowanej aerodynamice, co przekłada się na lepszy przepływ powietrza i wyższą wydajność turbiny. Możliwość personalizacji i szybkiego prototypowania pozwala na testowanie różnych konstrukcji i wybór najlepszego rozwiązania.

Obudowy turbin: Druk 3D może być wykorzystywany do produkcji obudów turbin o lekkiej i wytrzymałej konstrukcji. Zastosowanie materiałów kompozytowych i zaawansowanych technik projektowania pozwala na redukcję masy i poprawę efektywności energetycznej.

Druk 3D w produkcji wymienników ciepła

Wymienniki ciepła są niezbędne w wielu procesach energetycznych, takich jak wytwarzanie energii elektrycznej, ogrzewanie i chłodzenie. Ich zadaniem jest efektywny transfer ciepła między różnymi mediami. Druk 3D otwiera nowe możliwości w projektowaniu i produkcji wymienników ciepła, umożliwiając tworzenie struktur o bardzo dużej powierzchni wymiany ciepła i zoptymalizowanym przepływie płynów.

Kompaktowe wymienniki ciepła: Druk 3D pozwala na tworzenie kompaktowych wymienników ciepła o skomplikowanych kanałach przepływowych, które maksymalizują transfer ciepła w minimalnej przestrzeni. Takie wymienniki znajdują zastosowanie w elektrowniach, systemach kogeneracji i innych instalacjach energetycznych.

Wymienniki ciepła zoptymalizowane pod kątem konkretnych zastosowań: Druk 3D umożliwia personalizację wymienników ciepła, dostosowując ich konstrukcję do specyficznych wymagań danego procesu. Można optymalizować geometrię kanałów przepływowych, dobierać odpowiednie materiały i tworzyć unikalne rozwiązania, które zapewniają maksymalną wydajność.

Naprawa i modernizacja istniejących wymienników ciepła: Druk 3D może być wykorzystywany do naprawy uszkodzonych wymienników ciepła lub do modernizacji istniejących instalacji. Można drukować zamienne komponenty, tworzyć dodatkowe powierzchnie wymiany ciepła lub modyfikować przepływ płynów, co przekłada się na poprawę wydajności i przedłużenie żywotności urządzeń.

Druk 3D w produkcji komponentów elektrowni

Oprócz turbin i wymienników ciepła, druk 3D może być wykorzystywany do produkcji wielu innych komponentów elektrowni, takich jak:

Części zamienne: Druk 3D umożliwia szybkie i tanie wytwarzanie części zamiennych do urządzeń energetycznych. To szczególnie ważne w przypadku starszych elektrowni, gdzie dostępność tradycyjnych części zamiennych jest ograniczona. Druk 3D pozwala na tworzenie części na żądanie, redukując czas przestoju i minimalizując koszty utrzymania.

Niestandardowe elementy: W elektrowniach często występują nietypowe elementy, które trudno lub niemożliwe jest zamówić u tradycyjnych dostawców. Druk 3D pozwala na wytwarzanie takich elementów na zamówienie, dostosowując ich kształt i materiał do specyficznych wymagań. Przykładem mogą być specjalne uchwyty, osłony, złączki lub elementy mocujące.

Komponenty systemów chłodzenia: Systemy chłodzenia w elektrowniach są kluczowe dla ich prawidłowego działania. Druk 3D może być wykorzystywany do produkcji komponentów tych systemów, takich jak dysze, kolektory i kanały przepływowe, optymalizując ich wydajność i redukując zużycie energii.

Warto tu wspomnieć o firmie Siemens, która aktywnie wdraża technologie druku 3D w swoich elektrowniach, produkując różnorodne komponenty, od łopatek turbin po niestandardowe części zamienne.

Inne obiecujące zastosowania

Poza wyżej wymienionymi przykładami, druk 3D w energetyce ma również potencjał w innych obszarach, takich jak:

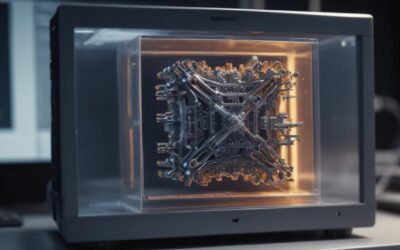

- Prototypowanie i testowanie nowych technologii: Druk 3D umożliwia szybkie i tanie prototypowanie nowych rozwiązań energetycznych, takich jak ogniwa paliwowe, baterie i systemy magazynowania energii.

- Tworzenie narzędzi i oprzyrządowania: Druk 3D może być wykorzystywany do produkcji narzędzi i oprzyrządowania potrzebnego do montażu, naprawy i konserwacji urządzeń energetycznych.

- Edukacja i szkolenia: Druk 3D może być wykorzystywany do tworzenia modeli i demonstracji, które ułatwiają zrozumienie zasad działania systemów energetycznych i przyspieszają proces szkolenia personelu.

Integracja druku 3D z Internetem Rzeczy (IoT) otwiera nowe perspektywy w zakresie monitorowania i optymalizacji procesów produkcyjnych. Czujniki IoT mogą zbierać dane dotyczące warunków druku, właściwości materiałów i stanu technicznego urządzeń, co pozwala na automatyczne dostosowywanie parametrów procesu i zapewnienie wysokiej jakości wydruków. Więcej na temat integracji IoT przeczytasz tutaj.

Korzyści ekonomiczne i operacyjne z wdrożenia druku 3D

Wdrożenie druku 3D w sektorze energetycznym przynosi szereg korzyści ekonomicznych i operacyjnych, które przekładają się na zwiększenie konkurencyjności i rentowności przedsiębiorstw.

Redukcja kosztów: Druk 3D pozwala na redukcję kosztów na wielu płaszczyznach, takich jak:

- Koszty materiałowe: Druk 3D minimalizuje straty materiałowe, ponieważ materiał jest dodawany tylko tam, gdzie jest to potrzebne.

- Koszty produkcji: Druk 3D eliminuje potrzebę stosowania skomplikowanych narzędzi i oprzyrządowania, co obniża koszty produkcji.

- Koszty transportu i magazynowania: Druk 3D umożliwia produkcję komponentów na żądanie, w miejscu ich użytkowania, co redukuje koszty transportu i magazynowania.

- Koszty utrzymania: Druk 3D pozwala na szybkie i tanie wytwarzanie części zamiennych, co obniża koszty utrzymania urządzeń energetycznych.

Skrócenie czasu realizacji: Druk 3D znacznie skraca czas realizacji projektów, od etapu projektowania po produkcję końcową. Możliwość szybkiego prototypowania i testowania różnych rozwiązań pozwala na przyspieszenie procesu innowacji i wprowadzenie nowych produktów na rynek.

Poprawa wydajności i efektywności: Druk 3D umożliwia tworzenie komponentów o zoptymalizowanej konstrukcji, co przekłada się na poprawę wydajności i efektywności systemów energetycznych. Możliwość personalizacji i dostosowania komponentów do specyficznych wymagań pozwala na osiągnięcie maksymalnych korzyści.

Zwiększenie elastyczności i innowacyjności: Druk 3D daje przedsiębiorstwom energetycznym większą elastyczność i możliwość szybkiego reagowania na zmieniające się potrzeby rynku. Możliwość tworzenia niestandardowych rozwiązań i eksperymentowania z nowymi technologiami sprzyja innowacyjności i rozwojowi.

Wyzwania i ograniczenia we wdrażaniu druku 3D w energetyce

Pomimo licznych korzyści, wdrożenie druku 3D w sektorze energetycznym wiąże się również z pewnymi wyzwaniami i ograniczeniami.

Wysokie koszty początkowe: Inwestycja w drukarki 3D i związane z nimi oprogramowanie może być kosztowna, szczególnie dla małych i średnich przedsiębiorstw.

Ograniczona dostępność materiałów: Wybór materiałów do druku 3D, które spełniają wymagania branży energetycznej (odporność na wysokie temperatury, korozję, ciśnienie), jest wciąż ograniczony.

Brak standardów i certyfikacji: Brak jednolitych standardów i procedur certyfikacji dla komponentów drukowanych w 3D utrudnia ich wdrożenie w krytycznych aplikacjach energetycznych.

Wymagania dotyczące kwalifikacji personelu: Obsługa drukarek 3D i projektowanie komponentów wymagają specjalistycznej wiedzy i umiejętności. Istnieje potrzeba szkolenia personelu i pozyskiwania wykwalifikowanych pracowników.

Obawy dotyczące własności intelektualnej: Druk 3D umożliwia łatwe kopiowanie projektów, co rodzi obawy dotyczące ochrony własności intelektualnej i praw autorskich.

Jak zautomatyzować proces druku 3D w firmie przeczytasz tutaj.

Przyszłość druku 3D w sektorze energetycznym

Przyszłość druku 3D w energetyce rysuje się w jasnych barwach. Postęp technologiczny, rozwój nowych materiałów i rosnąca świadomość korzyści płynących z tej technologii przyczynią się do jej dalszego upowszechnienia w sektorze energetycznym.

Rozwój nowych materiałów: Oczekuje się, że w przyszłości pojawią się nowe materiały do druku 3D, które będą charakteryzować się jeszcze lepszymi właściwościami mechanicznymi, termicznymi i chemicznymi, spełniając wymagania najbardziej wymagających aplikacji energetycznych.

Automatyzacja procesów: Integracja druku 3D z robotyką i sztuczną inteligencją doprowadzi do automatyzacji procesów produkcyjnych, zwiększając ich wydajność i redukując koszty.

Druk 4D: Rozwój technologii druku 4D, która umożliwia tworzenie obiektów zmieniających swój kształt w czasie pod wpływem bodźców zewnętrznych, otworzy nowe możliwości w projektowaniu elastycznych i adaptacyjnych systemów energetycznych. Więcej o technologii druku 4D przeczytasz tutaj.

Decentralizacja produkcji: Druk 3D umożliwi decentralizację produkcji komponentów energetycznych, tworząc lokalne centra wytwarzania, które będą dostarczać części zamienne i niestandardowe elementy na żądanie.

Personalizacja i optymalizacja: Druk 3D będzie odgrywał coraz większą rolę w personalizacji i optymalizacji systemów energetycznych, dostosowując je do specyficznych wymagań danego zastosowania i maksymalizując ich wydajność.

Podsumowanie

Druk 3D w energetyce to technologia o ogromnym potencjale, która może zrewolucjonizować sposób, w jaki projektuje się, wytwarza i utrzymuje systemy energetyczne. Od produkcji skomplikowanych komponentów turbin po tworzenie wydajniejszych wymienników ciepła, druk 3D oferuje unikalne możliwości optymalizacji, personalizacji i efektywności. Pomimo pewnych wyzwań i ograniczeń, korzyści ekonomiczne i operacyjne płynące z wdrożenia tej technologii są niezaprzeczalne. Wraz z postępem technologicznym i rozwojem nowych materiałów, druk 3D będzie odgrywał coraz większą rolę w sektorze energetycznym, przyczyniając się do tworzenia bardziej zrównoważonych, efektywnych i niezawodnych systemów energetycznych.